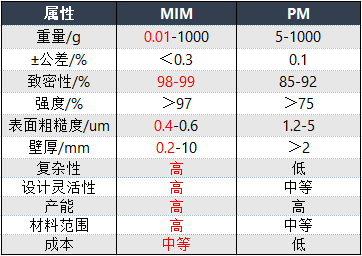

MIM金属粉末注射成型和PM粉末压制成型在制造金属零件的工艺流程和适用范围上存在显著差异。

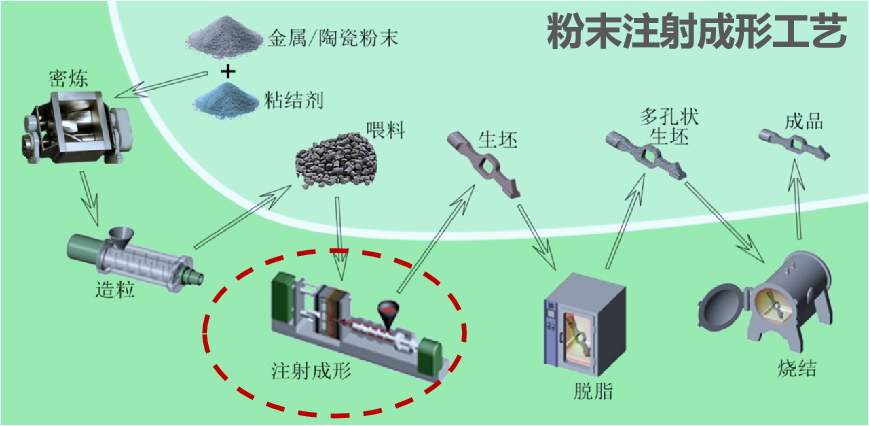

MIM,全称金属粉末注射成型,是一种近净成形技术,它从塑料注射成形行业中引伸出来,通过模具注射成型并烧结快速制造高密度、高精度和三维复杂形状结构零件。在制造流程上,MIM首先选取符合技术要求的金属粉末和粘结剂,然后在一定温度下采用适当的方法将粉末和粘结剂混合成均匀的注射成型喂料,经制粒后在注射成型机上注射成型,最后成型坯件经脱脂后烧结致密化成为最终产品。MIM结合了注塑成型设计的灵活性和精密金属的高强度和整体性,因此可用来实现极度复杂几何部件的低成本解决方案。不仅零件精度高、相对密度大、表面光洁度好,而且生产自动化程度高,适合连续大批量生产。

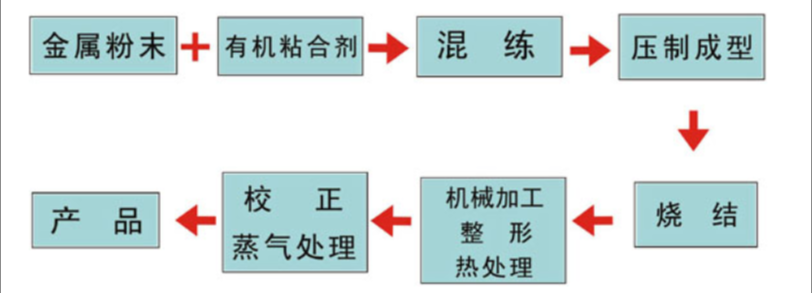

PM,即单轴向刚性模具压制成形法,是粉末冶金工业普遍采用的方法,主要包含三个主要步骤:

首先,主要组成材料被造粒成细小颗粒的粉末;

然后,将粉末填入成型模具内,施以一定的压力,先形成具有所需零件形状和尺寸的生坯体;

最后,对此坯体进行高温烧结。在具体应用上,PM压制成型更适合于较为简单的结构件。

工艺过程对比

1、粒度不同

MIM和PM使用相同的基本粉末,这两种工艺都可以定制特殊的零部件,然而,材料的关键区别在于粒度。MIM注射成型的粉末要小得多,使用的原料粉末粒径在2-15μm,而传统粉末冶金的原粉粉末粒径大多在50-100μm,因而MIM比PM压制成型的粉末更贵。

2、成本不同

PM压制成型可能是简单零件的一种具有成本效益不错的生产方案,但MIM注射成型可以生产精密零件几何形状,无需切削无需二次加工,可以节约高密度、高复杂度的结构件,为整个生产降低成本。

3、自由度不同

PM压制成型取决于高压单轴压制成型,形状大多为二维圆柱型,更适合于较为简单的结构件。MIM注射成型的使用几乎没有几何限制,三维设计非常自由,因而成品密度高。

4、物理性质不同

生产出来的结构件密度大不相同,PM粉末和工具之间的摩擦会使零件不均匀,而MIM注射成型零件在各个方向上都是均匀的,相对密度可达95%-99%。MIM的烧结温度比PM高得多,MIM注射成型的强度、韧性和耐磨强度明显更高,原材料利用度高。

综上所述,MIM金属粉末注射成型和PM粉末压制成型虽然都是制造金属零件的方法,但在工艺原理、应用范围、生产效率等方面存在显著差异。MIM在制造复杂几何部件、高精度产品方面更具优势,而PM在制造简单结构件方面更具成本效益。如想要了解更多关于粉末冶金生产加工产品以及相应产品需求,可致电广东大宏新材料有限公司咨询。

MIM与PM的比较